在传统液态二次电池中,很多电极材料如过渡金属锰氧化物、硫电极、有机电极等在液体电解液中存在严重溶解现象,从而造成电极材料活性物质损失,容量衰减和寿命短等问题。近些年来,高盐浓度Solvent-in-Salt 【Nature Communications, 4, 2013】和Water-in-salt 【Science,350, 938, 2015】电解液的提出为拓宽电化学窗口,降低电极材料溶解,调节电极循环稳定性提供了一条很好的研究思路,尽管高盐浓度电解液对电极材料溶解的抑制作用已经得到了广泛印证,但到目前为止高盐浓度电解液抑制电极材料溶解微观机理仍然不够清楚。

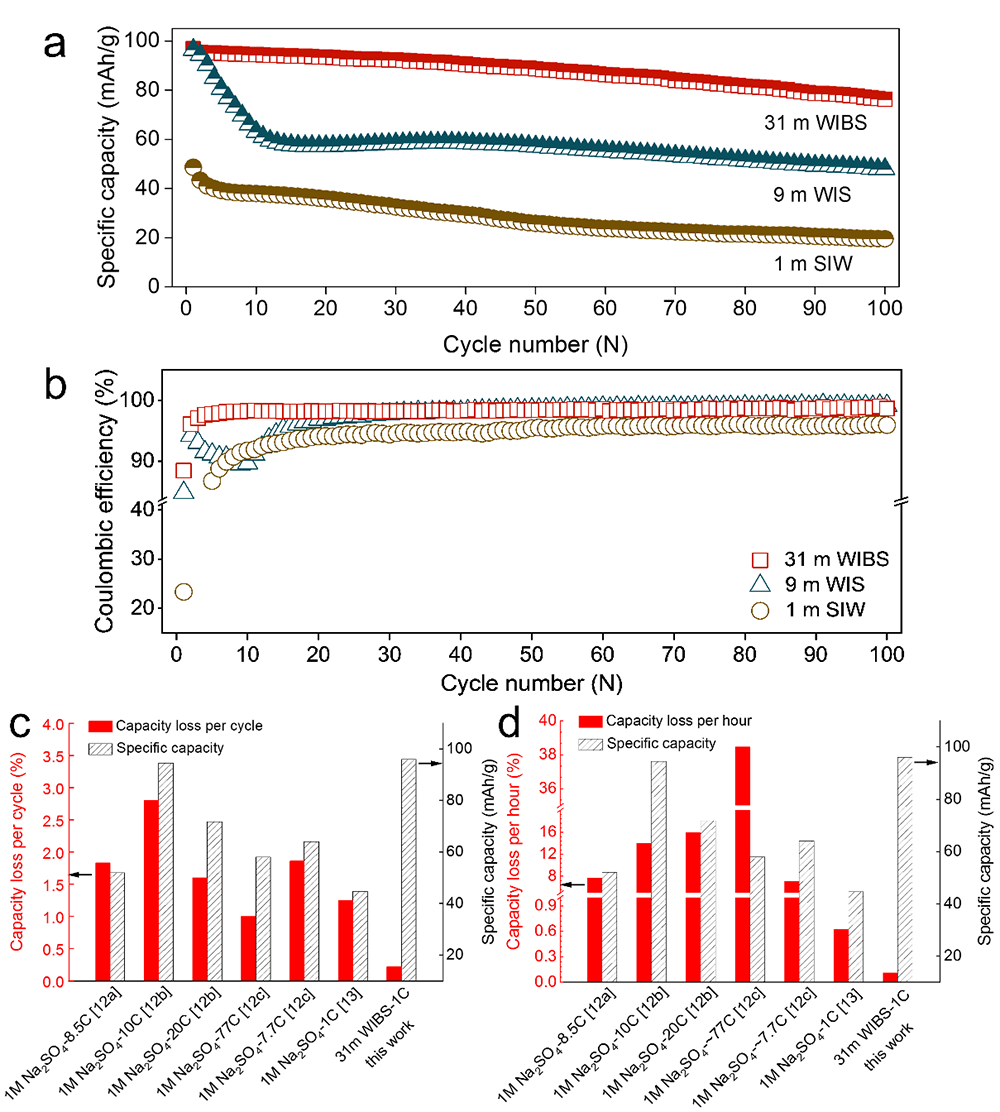

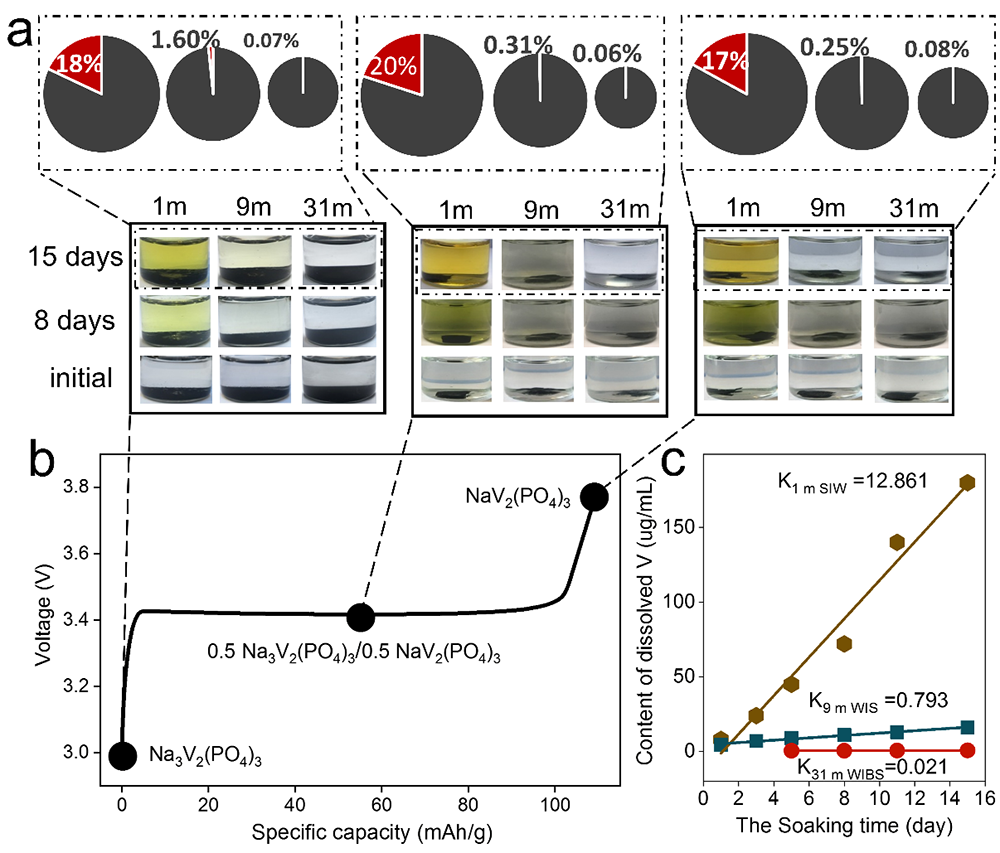

近日,中国科学院物理研究所/北京凝聚态物理国家研究中心清洁能源重点实验室E01组岳金明博士生在索鎏敏副研究员的指导下,以浓度为核心变量,采用磷酸钒钠正极为研究对象,针对高盐浓度抑制电极溶解机制问题展开了系统研究。研究表明,在超高盐浓度Water-in-salt电解液中,电极材料溶解得到了很好的抑制,磷酸钒钠正极结构稳定性大大提高,电池电化学性能得到明显提升。31 m WIBS体系中在低倍率0.2C下可以实现88%的首周效率,全电池无论是以循环周数为单位还是以循环时间为单位都具有最低的容量损失率 (0.22%/Cycle,0.11% /hour)。通过研究不同状态下正极材料在电解液中溶解速度和溶解量随时间变化发现,在超高盐浓度Water-in-salt电解液(31m WIBS)中其溶解速率大大降低(溶解率 < 0.09 %,溶解速率< 0.021微克/毫升·天)且符合Noyes-Whitney线性溶解方程(图4)。

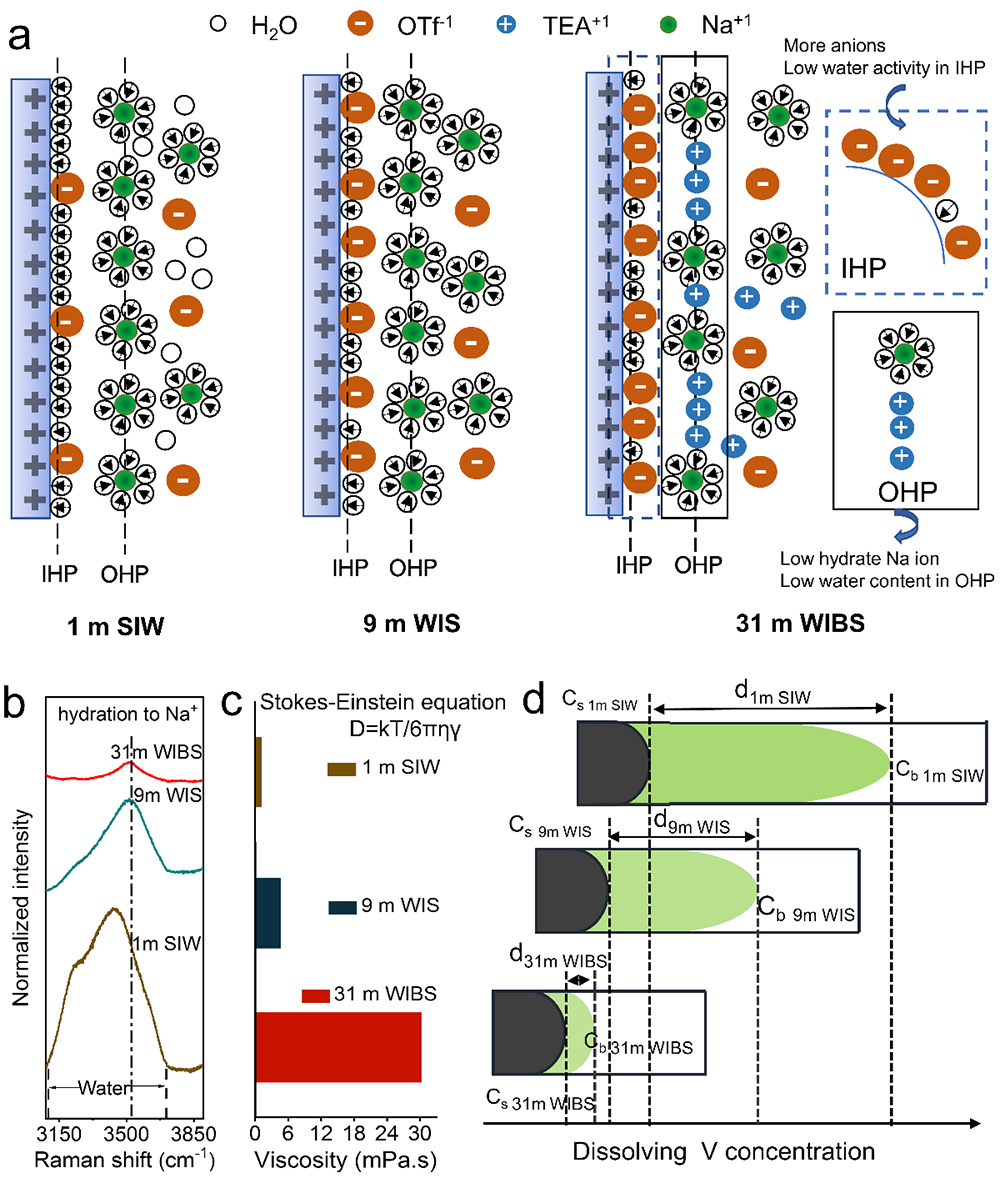

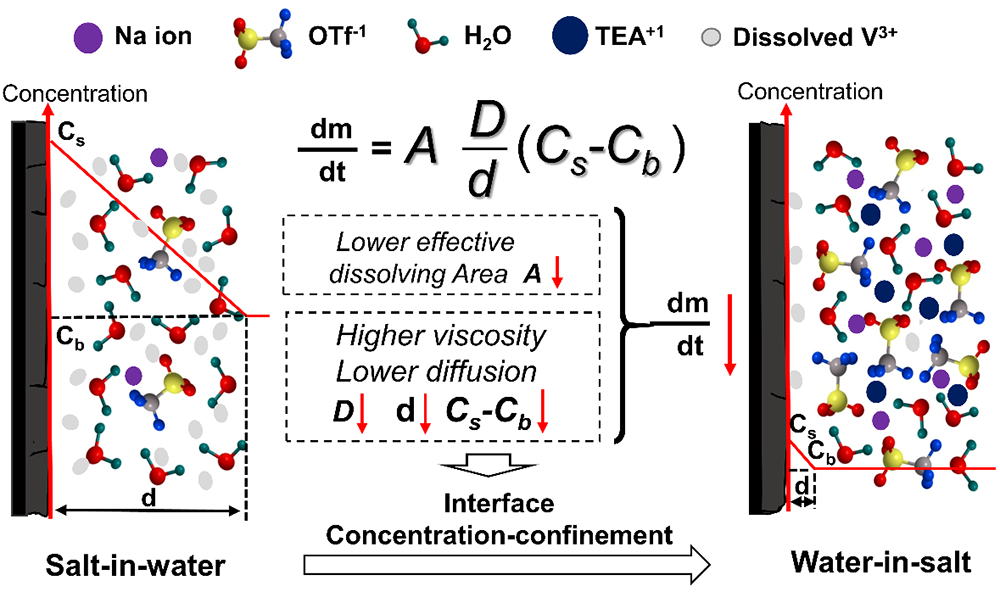

通过已有实验结果结合电解液自身物理化学性质综合分析,高盐浓度Water-in-salt电解液抑制正极材料溶解可以从固-液界面处热力学和动力学两个方面解释 (图5a)。在热力学上超高盐浓度导致电解液中阳离子水合作用增加,从而导致界面处有效水含量减少且水的溶解活度大大降低;在动力学上超高浓度伴随着黏度增大,从而导致溶解物质扩散受限,溶解物质倾向于聚集在电极表面,浓度梯度变小,反过来进一步限制了后续钒的溶解,从而导致了在高盐浓度Water-in-salt电解液中产生溶解物质 “界面限域”效应。更进一步,通过将电解液物理化学性质与Noyes-Whitney方程各个参数对应,得到结论:在超高盐浓度Water-in-salt电解液中有效溶解接触面积(A)大大减少,黏度增加导致扩散系数(D)减小, 溶解-扩散层(d)因界面限域效应变薄,界面(Cs)以及体相(Cb)溶解钒浓度差减小,从而使得溶解速率(dm/dt)大大降低(图6)。总体而言,高盐浓度电解液显著降低了热力学控制的溶解度以及动力学控制的溶解速率,因此无论在水系还是非水系电解液中,“界面限域”的约束机制都有利于稳定正极,抑制正极材料的溶解。

该研究结果发表在《Advanced Energy Materials》(IF: 25.245 )上,题目为Interface Concentrated-confinement Suppressing Cathode Dissolution in Water-in-salt Electrolyte。相关工作得到了国家自然科学基金(51872322)的支持。

文章链接:https://onlinelibrary.wiley.com/doi/full/10.1002/aenm.202000665

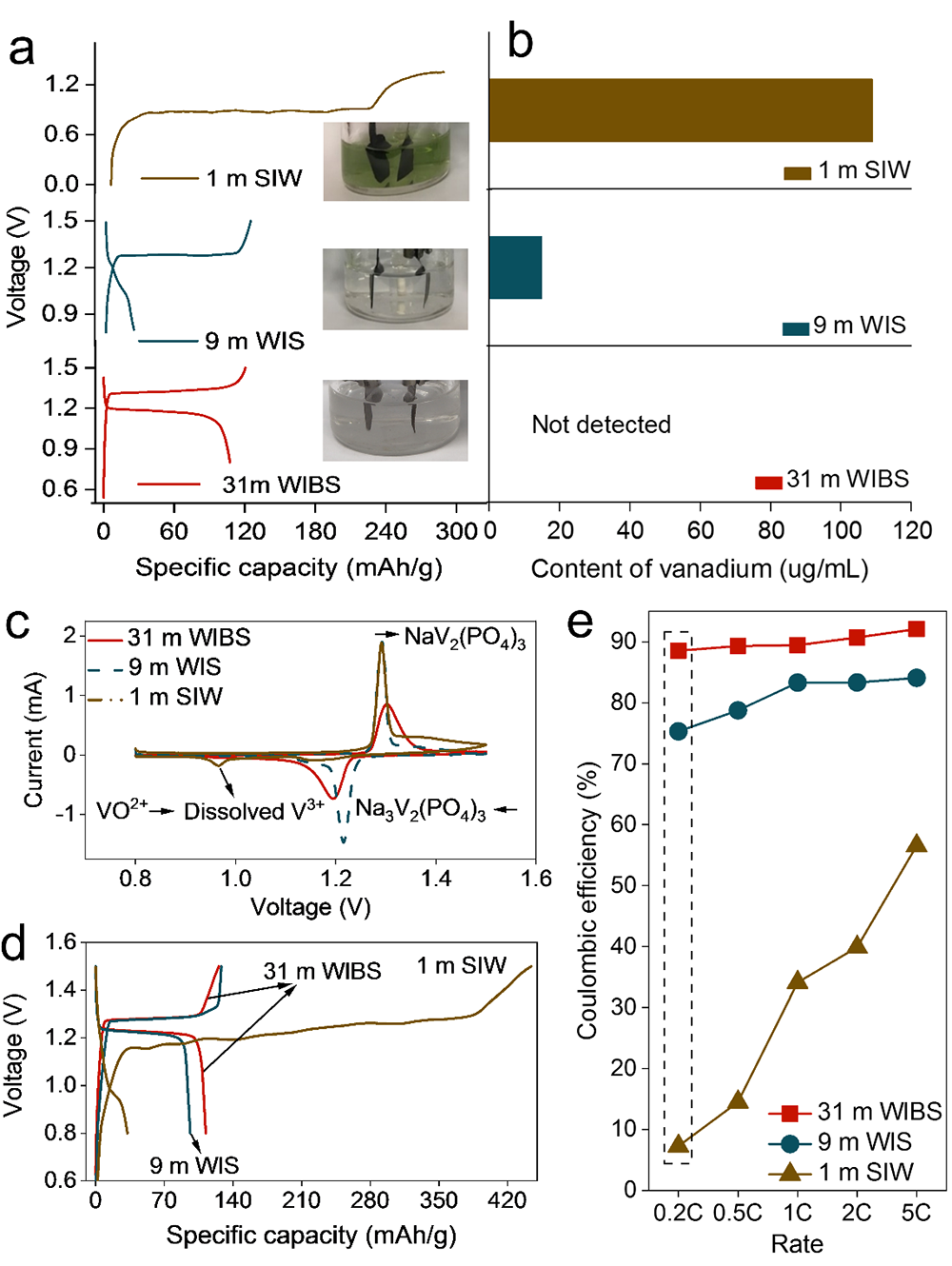

图1. 三种电解液下的钒溶解现象对比。 a)和b) 在三电极中循环一次的充放电曲线及相应电解液中的溶解钒的含量。c) 首周CV曲线。全电池里的首周充放电曲线d)及库伦效率对比e)。

图2. 三种电解液下长循环性能对比。全电池里的长循环性能a) 以及库伦效率变化b)。现有体系中的钒溶解速率的对比,以循环周数为变量c)以及以循环时间为变量d)。

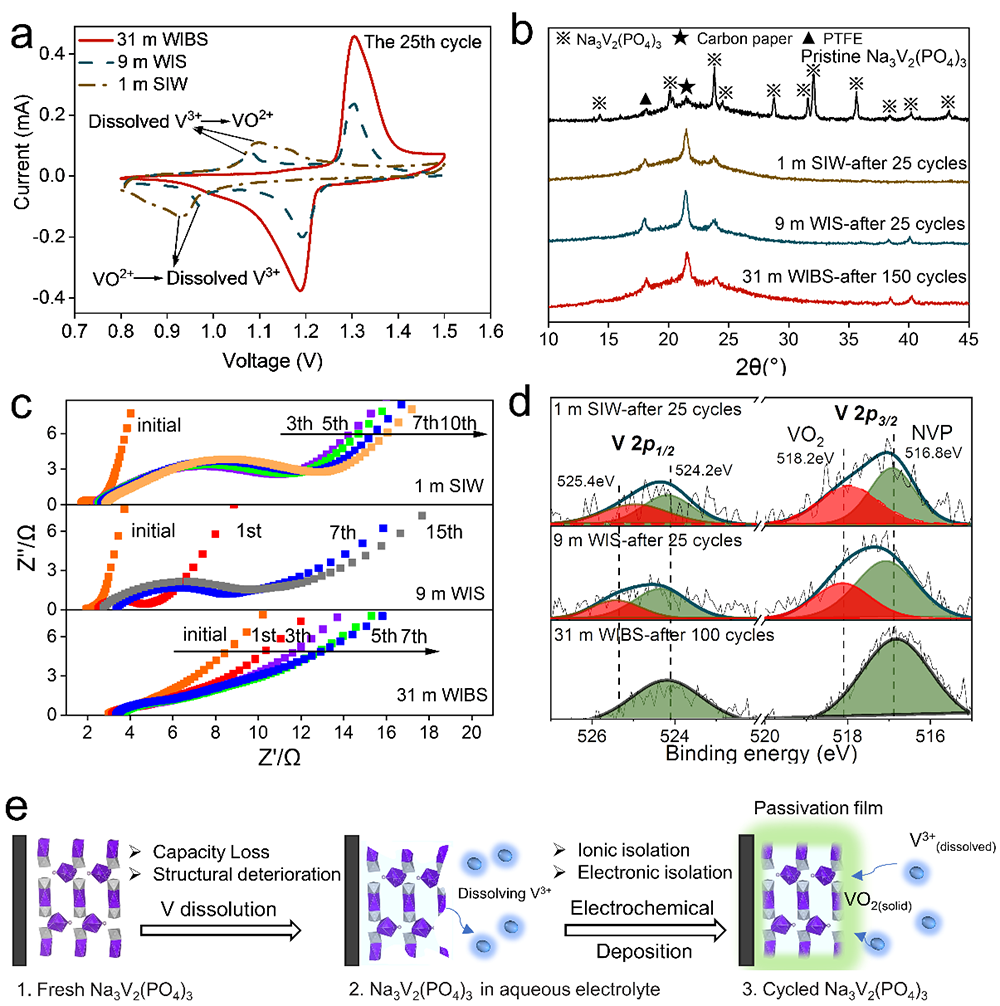

图3. 三种电解液下电极材料及体系的表征。a) 25周之后的CV曲线,b) 不同循环周数的磷酸钒钠极片的XRD,c) 不同循环周数下的阻抗变化,d) 不同循环周数的磷酸钒钠极片的XPS,e) 磷酸钒钠在低浓度水系电解液中的溶解机理。

图4. 三种电解液下的钒溶解速率对比。a) 不同钠含量下的磷酸钒钠的溶解含量及颜色变化对比,b) 磷酸钒钠在有机电解液中的充电曲线,c) 磷酸钒钠粉末在三种电解液中的溶解速率对比。

图5. 三种电解液中固-液界面的结构及其动力学性能。a) 三种浓度下对应的Bockris–Devanathan–Muller双电层模型,b) 拉曼图谱对比,c) 黏度对比,d) 溶解钒在界面处的扩散及浓度梯度的变化。

图6. 依据Noyes-Whitney方程给出Water-in-salt电解液抑制电极材料溶解的示意图